Beschreibung einer Herstellungsmethode für Flipperplastikteile (Repros)

Während die Originalteile in einem aufwändigen (und damit auch teuren) Siebdruckverfahren hergestellt und ausgestanzt werden, habe ich mich nach mehreren Versuchen dazu entschlossen die Teile wie im folgenden erklärt wird, herzustellen. Es soll dabei auch nicht unerwähnt bleiben, dass der gesamte Herstellungsprozess bis auf das Fräsen übrigens reine Handarbeit ist.

Zuerst wird an Hand einer von der Vorlage eingescannten Grafik in mühevoller Arbeit (ich selbst bin kein Grafiker) eine neue Grafik gezeichnet.

Nur so können meiner Meinung nach die durch das Scannen nun mal entstehenden Farbschatten mit einer Vielzahl von Farben effektiv verhindert werden. Und nur so ist es auch möglich eine sehr hohe Farbtreue zu erreichen. Diese kann allerdings nur dann angenähert werden kann, wenn auch tatsächlich Originalteile vorliegen was oft aber leider nicht der Fall ist.

Nur so können meiner Meinung nach die durch das Scannen nun mal entstehenden Farbschatten mit einer Vielzahl von Farben effektiv verhindert werden. Und nur so ist es auch möglich eine sehr hohe Farbtreue zu erreichen. Diese kann allerdings nur dann angenähert werden kann, wenn auch tatsächlich Originalteile vorliegen was oft aber leider nicht der Fall ist.

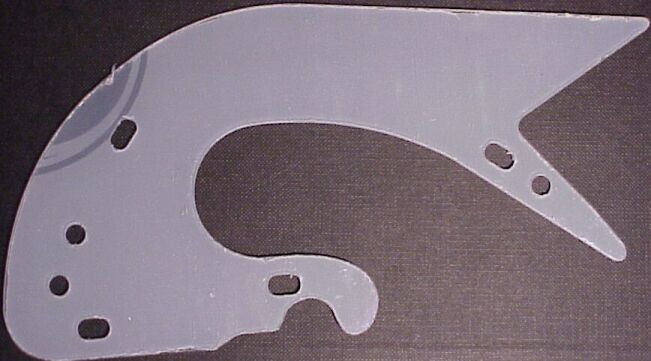

Ebenfalls basierend auf dem Ursprungsscan werden übrigens auch die Fräsdaten gewonnen um den Kunststoffrohling mittels CNC-Fräse anfertigen zu können. Versuche den Rohling mittels Dekupiersäge anzufertigen scheiterten allerdings an meinen Qualitätsanforderungen.

Links oben im Bild sieht man wie Farbtreu die Ergebnisse sein können (auf dem Ausdruck liegt ein beschädigtes Platik vom Indiana Jones!).

Ein bedrucktes Repro besteht bei mir grundsätzlich aus drei Teilen.

- Aus dem Trägermaterial (schlagfestes glasklares LEXAN mit einer Stärke von 2 mm).

Dieses Material ist sehr widerstandsfähig. - aus der bedruckten durchsichtigen selbstklebenden Polyesterfolie (die auf der Unterseite des Trägermaterials aufgeklebt wird)

- aus einer weißen durchleuchtbaren ebenfalls selbstklebenden Polyesterfolie die zum einem den Aufdruck vor Beschädigung schützt und zum anderem den bei den meisten Originalteilen vorhandenen weißen Aufdruck zu ersetzen

Hier auch noch die Bestellnummern von Xerox-Austria der in 2.) und 3.) genannten Folien.

Diese Daten sind allerdings mehrere Jahre alt und ich kann nicht sagen ob diese zum heutigen Tag noch gültig sind:

XEROX "BLIZZARD"

Folienetikett für Laserdrucker und Kopierer

Matte, weiße wetterfeste Polyesterselbstklebefolie

Kleber permanent haftend

A4: Art.Nr. 612L18126 (1 Schachtel = 100 Blatt)

A3: Art.Nr. 612L18127 (1 Schachtel = 230 Blatt)

XEROX "MISTRAL"

Folienetikett für Laserdrucker und Kopierer

Glasklare, glänzende Polyesterselbstklebefolie

Kleber permanent haftend, transparent lösemittelfrei

A4: Art.Nr. 612L18124 (1 Schachtel = 100 Blatt)

A3: Art.Nr. 612L18125 (1 Schachtel = 200 Blatt)

Befinden sich auf einem Plastik auch noch durchsichtige Stellen wird der Aufwand noch höher, da die Folie noch vor dem aufkleben entsprechend ausgeschnitten werden muss (befinden sich aber sehr kleine Farbstellen auf dem Plastik können die dann nicht freigestellt werden und bleiben weiss).

|

Dies ist die (gespiegelt) gedruckte Polyesterfolie die auch auf den folgenden Bildern erkennbar ist. |

|

|

Die weiße Folie entspricht sicher nicht zu 100% der bei den Originalen verwendeten weißen Farbe ist aber dennoch gut durchleuchtbar. Ich empfehle dann sogar beim Austausch von paarweise angeordneten Teilen diese auch paarweise zu tauschen damit der optische Effekt besser wird. Bedingt durch das Druckverfahren (Laserdruck) können die Farben nur angenähert werden sind aber sicher nicht immer wirklich 100% was von mir auch nicht garantiert wird wie wohl jeder verstehen wird. Und selbst bei den Originalen sind nicht alle Plastiks gleich je nachdem aus welchen Produktionslauf die eben kommen. |

|

|

Der von mir verwendete Kunststoff nennt sich Polycarbonat (wird auch als Lexan bezeichnet). Das Material ist 2mm dick, schlagfest und bricht praktisch nicht. Es hat die Bezeichnung LEXAN 9030 DIN 4102-B1. Der einzige "Nachteil" ist der, dass es nicht UV - beständig sein soll. Ich denke aber darüber kann man in einem Automaten hinwegsehen. Der Hersteller dieses Materials ist General Electric Plastics. Das LEXAN kann bei kunststoffverarbeitenden Betrieben (z.B. Reklameschilderhersteller) bezogen werden. |

|

|

|

Siehe auch die Anleitung zum selbst "zusammenkleben".